Szkoła E-Diamenty.pl – Proces szlifowania diamentów

Szlifowanie jest procesem przeobrażania surowego, niepozornie wyglądającego, kryształu diamentu w iskrzący pełen wewnętrznego „ognia” klejnot, który urzeka ludzkość od tysiącleci. Pomimo, iż sztuka obróbki tego najtwardszego minerału sięga zamierzchłych czasów, to nadal się rozwija. Poprzez wprowadzenie nowoczesnych technologii, urządzeń i komputerów proces ten został przyspieszony na poszczególnych etapach. Jednakże czynnik ludzki nadal odgrywa najważniejszą rolę. To doświadczenie, oko uzbrojone w lupę, precyzja szlifierza decydują o jakości szlifu, a co za tym idzie, urodzie i wartości diamentu. To człowiek kończy dzieło stworzenia, rozpoczęte przez naturę.

Poszczególne etapy szlifowania diamentów, przedstawione w tym artykule, ilustrują tworzenie szlifu brylantowego okrągłego. Jednakże podobne zasady odnoszą się do innych szlifów.

Kiedy szlifierz otrzymuje surową bryłkę diamentu jest to początek niezwykle czasochłonnej podróży, której efektem końcowym jest zachwycający swym blaskiem brylant, marzenie niejednej kobiety, przedmiot pożądania niejednego inwestora.

Etap 1 – Oględziny i analiza wewnętrznej budowy diamentu (Mapping)

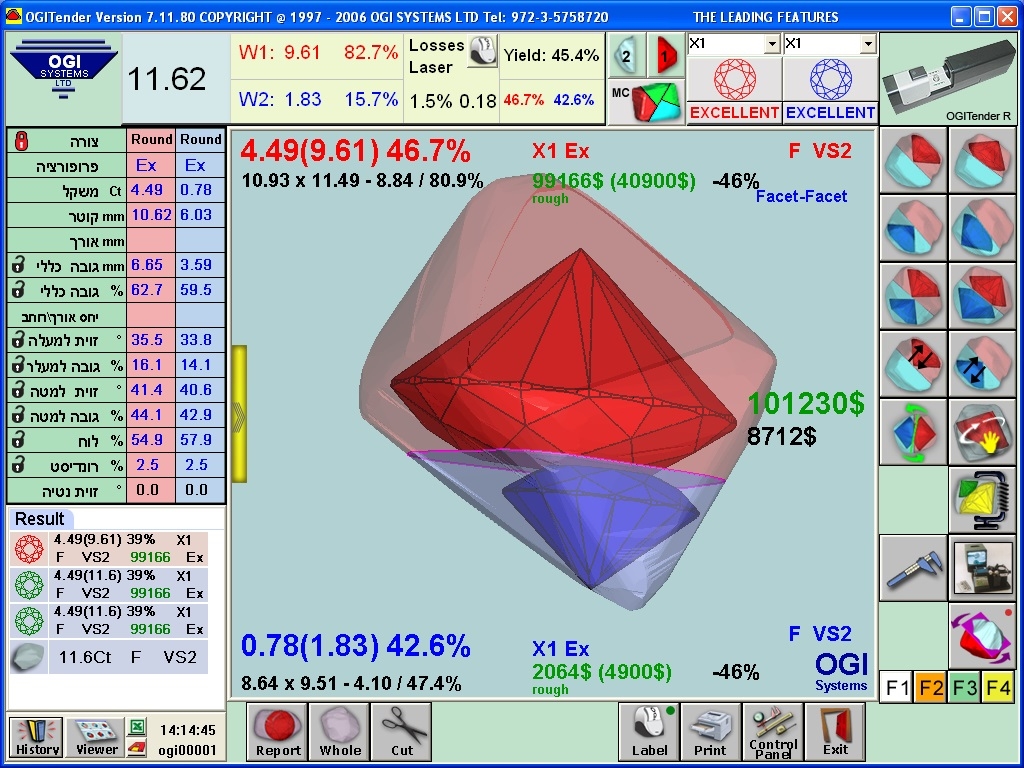

To etap przygotowawczy, kiedy surowy kryształ diamentu zostaje poddany bardzo szczegółowym oględzinom, w celu ustalenia jego barwy i czystości.

Określenie barwy jest głównie szacunkowe, gdyż powierzchnia nieobrobionego diamentu jest nierówna i odbija światło w inny sposób, niż powierzchnia kamienia oszlifowanego. Zdarza się, iż w formie kryształu, diament wydaje się posiadać lekkie zabarwienie fantazyjne, co niesie za sobą nadzieję na osiągnięcie wyższej ceny, jednakże po oszlifowaniu kolor zanika. W wielu kryształach zabarwienie może być niejednolite, polegające na strefowym i wyraźnie różniącym się nasyceniu barwy. Ustalono również, iż kształt kryształu ma wpływ nie tylko na wybór kształtu szlifu, ale również na zabarwienie.

Kolejnym ważnym czynnikiem jaki zostaje określony na tym etapie to czystość diamentu, czyli rozmieszczenie inkluzji wewnętrznych, takich jak inkluzje mineralne, płaszczyzny łupliwości, płaszczyzny wzrostu kryształu, rysy przełamowe, pęknięcia naprężeniowe, oraz wszelkie zaburzenia struktury, które mogą mieć wpływ na proces szlifowania i rzutować na ocenę jakości kamienia. Proces ten jest wykonywany przez szlifierza, w obecnych czasach, przy użyciu komputera.

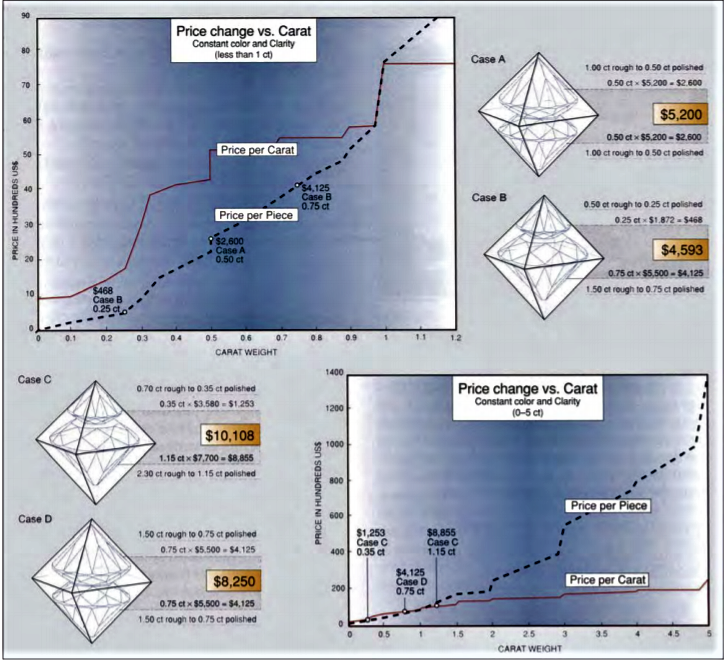

Etap 2 – Określenie i ustalenie jak kryształ diamentu powinien być podzielony (Planning)

Na podstawie wcześniej określonych obserwacji dotyczących wewnętrznej budowy kryształu szlifierz określa w jaki sposób powinien on być podzielony, tak aby diamenty będące produktami końcowymi procesu szlifowania, miały jak największą masę, jak najlepszą jakość, a co za tym idzie ich wartość była możliwie maksymalna, a ubytek jak najmniejszy. Doświadczony szlifierz przez tzw. „window”, czyli specjalnie oszlifowany fragment kryształu, zagląda do jego wnętrza i decyduje w jaki sposób przystąpić do dalszych etapów procesu obróbki kamienia. Często wiedzę szlifierza wspomaga tomografia komputerowa, jednakże to człowiek podejmuje ostateczną decyzję.

Etap 3 – Zaznaczanie płaszczyzny cięcia kryształu (Marking)

Na podstawie uzyskanej wcześniej wiedzy zaznacza się najpierw punkty, a następnie przebieg całej płaszczyzny, wzdłuż której należy dokonać rozłupania lub rozcięcia kryształu na mniejsze części.

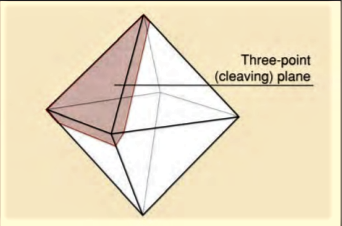

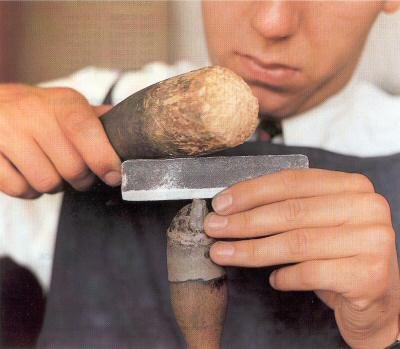

Etap 4 – Rozłupywanie kryształu diamentu (Kerfing i Cleaving)

Diament jest najtwardszym minerałem stworzonym przez naturę, ale jego kryształy charakteryzują się idealną łupliwością. Najpierw szlifierz robi małą szczelinę (nacięcie) zwaną kerf. Wprowadza w nią specjalny nóż, w który uderza młotkiem. Pod wpływem uderzenia następuje podział kryształu. Diament charakteryzuje się łupliwością oktaedryczną (wg płaszczyzny (111)) czyli potencjalnymi powierzchniami podziału są płaszczyzny ośmiościanu lub płaszczyzny do nich równoległe.

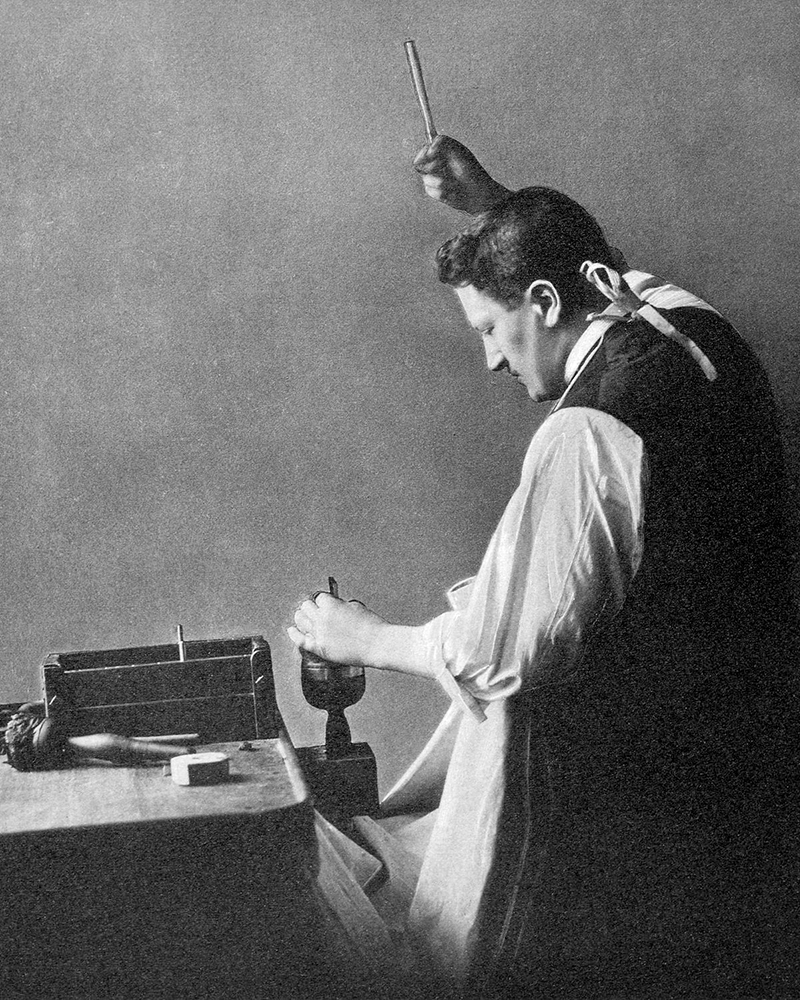

Prawdziwym wyzwaniem była obróbka największego kryształu diamentu jaki został znaleziony, czyli Cullinana o masie 3106,75ct. Zadanie to zostało powierzone przez króla angielskiego Edwarda VII, Josephowi Asscherowi , który uchodził za wybitnego artystę w swoim fachu. Po wielotygodniowym badaniu kryształu Asscher podzielił diament. Udało mu się to przy drugiej próbie, gdyż przy pierwszej nóż się złamał, a diament pozostał nienaruszony. Nad obróbką Cullinana pracowało trzech szlifierzy przez osiem miesięcy po 14 godzin dziennie. Ostatecznie otrzymano z niego 105 diamentów.

Joseph Asscher rozłupujący Cullinana

Etap 5 – Rozcinanie kryształu diamentu (Sawing)

Aby podzielić diament, w płaszczyznach innych niż płaszczyzny łupliwości, należy go po prostu rozciąć. Wykorzystuje się do tego tarcze z brązu fosforowego pokrytą pyłem diamentowym. W obecnych czasach cięcia dokonuje się za pomocą lasera. Przyspiesza to cały proces, a płaszczyzna cięcia jest bardziej gładka, niż ta uzyskana przy użyciu tradycyjnej technologii.

Etap 6 – Wstępne zaokrąglanie rondysty (Bruting)

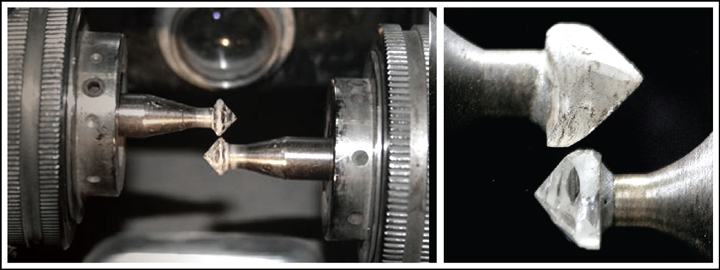

Bruting jest procesem kształtowania rondysty czyli zaokrąglaniem kryształu diamentu. Dwa kryształy wprawione w ruch ścierają się nawzajem, zaokrąglając swoje brzegi.

Etap 7 – Szlifowanie tafli

Na tym etapie następuje wyznaczenie i szlifowanie tafli, czyli największej fasety diamentu. Czasami na tym etapie również szlifuje się małą fasetę koletu, jednakże bardziej popularny jest kolet bez fasety, zakończony ostrym szpicem.

Etap 8 – Szlifowanie głównych faset (Blocking)

Wyznaczenie i szlifowanie 8 głównych faset korony oraz 8 głównych faset pawilonu.

Etap 9 – Wykończenie rondysty (Final bruting)

Końcowe szlifowanie rondysty. Czasami jest ona pozostawiona w surowym stanie, z wyglądu zmatowiona (bruted). W trakcie tego procesu mogą powstać małe, włosowate ślady, które mają wpływ na klasyfikację czystości diamentu (bearding). Niejednokrotnie rondystę pokrywa się małymi fasetami (faseted) lub po prostu poleruje (polished).

Etap 10 – Polerowanie głównych faset

Kolejnym procesem jest dokładne wypolerowanie 16 głównych faset. Diament poleruje się na specjalnych tarczach wprawionych w ruch, które pokrywa się pastą diamentową. Zadaniem szlifierza jest kontrola kątów, pod którymi są polerowane poszczególne fasety. W tym zawodzie bez wątpienia istotna jest precyzja i przywiązywanie uwagi do detali.

ETAP 11 – Szlifowanie i polerowanie pozostałych faset (Brillianteering)

Następnym etapem jest szlifowanie i polerowanie pozostałych faset korony i pawilonu.

Etap 12 – Kontrola jakości

Końcowym etapem jest kontrola jakości szlifu.

Autor: Kinga Dziekońska

W swojej ofercie posiadamy diamenty o zróżnicowanych szlifach, dbając o to, by nasi klienci otrzymywali kamienie doskonałej jakości.